高频焊接技术在大输液袋生产中应用广泛,其通过高频电场加热原理实现塑料材料的熔合,具有高效、精准、密封性强等优势,成为保障药品安全的关键工艺。以下从应用场景、技术优势、质量控制、行业趋势四个方面展开介绍:

一、高频焊接在大输液袋中的核心应用场景

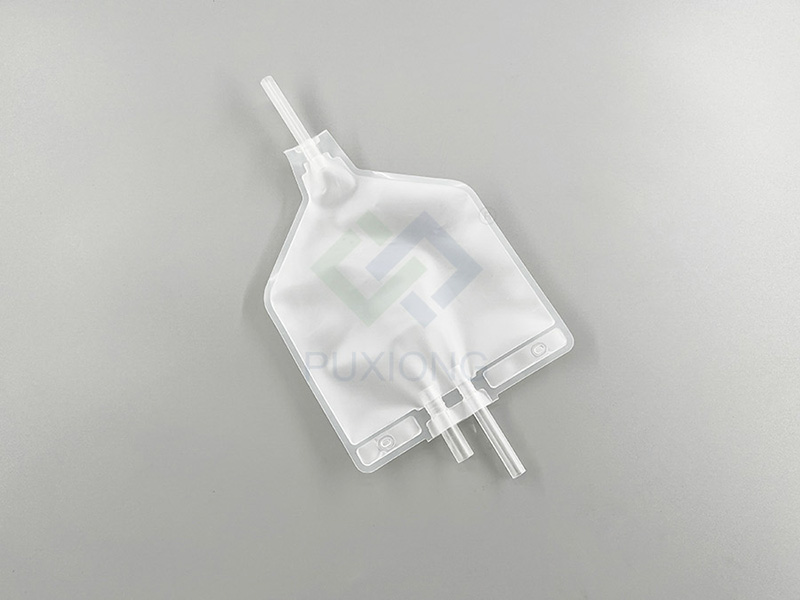

1. 输液袋主体焊接

高频焊接通过高频振动产生的热量,将PVC、PET、PE等塑料薄膜熔化并压合,形成输液袋的主体结构。例如,500ml输液袋的焊接需精确控制温度和压力,确保焊缝拉伸强度达12N/15mm以上,远超行业标准,防止输液过程中泄漏。

2. 导管与袋体连接

输液袋的滴斗、过滤网、软管等部件需通过高频焊接实现密闭连接。

3. 特殊功能袋焊接

对于需避光或防潮的药品,高频焊接可实现多层复合材料(如PVC/铝箔/PE)的无缝结合。例如,某企业开发的含铝箔复合膜输液袋,通过高频焊接将铝箔层与塑料层牢固粘合,氧气透过率降至较低水平,有效延长药品保质期。

二、高频焊接技术的核心优势

1. 高效精准 :高频焊接时间短,适合大批量生产。

2. 密封性强 :通过精确控制温度和压力,高频焊接可使焊缝强度达材料本身的80%以上。

3. 材料适应性强 :高频焊接可处理纯PVC或含30%以上PVC的复合材料(如PVC/PE、PVC/铝箔),甚至能焊接较薄的薄膜,满足精密医疗包装需求。

4. 自动化程度高 :高频焊接设备可集成自动上料、焊接、检测和下料功能,实现全流程自动化。例如,转盘式高频焊接机通过4套模具循环工作,单线人力成本降低,产能提升。

© 2012‐2022 浦雄实业, Inc. All rights reserved. 沪ICP备14014213号