一、高频焊接原理:分子极化与介电损耗的协同作用

高频焊接(又称介电焊接)利用极性塑料在高频电场下的分子极化效应实现热合,其核心原理可分为以下步骤:

1. 电场作用下的分子极化

当极性塑料(如PVC、PET、尼龙等)置于高频电场中时,其分子中的极性基团(如-Cl、-OH)会随电场方向快速取向。电场方向每秒变化数千万次(典型频率为27.12MHz),导致分子剧烈振动并产生摩擦热。

2. 介电损耗与局部加热

分子振动消耗的能量以热能形式释放,使塑料接触界面迅速升温至熔融状态。与传统热封(从外向内加热)不同,高频焊接实现从内向外加热,热影响区窄且焊接速度快。

3. 压力辅助成型

在高频电场加热的同时,通过模具施加压力,使熔融的塑料分子链相互渗透,冷却后形成牢固的焊缝。此过程无需额外粘合剂,符合食品包装的卫生要求。

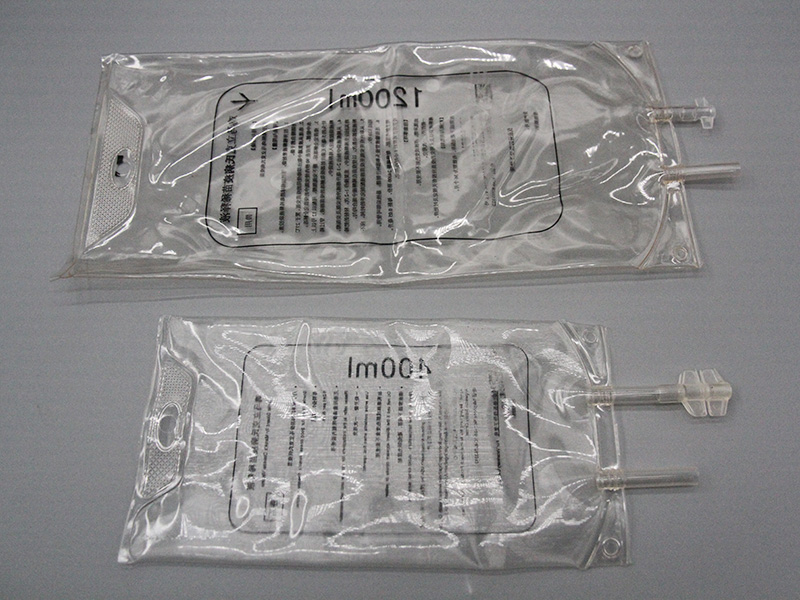

二、高频焊接在营养袋生产中的核心特点

1. 材料适应性广,尤其适合极性塑料

适用材料:PVC(聚氯乙烯)、PET(聚对苯二甲酸乙二醇酯)、尼龙、EVA(乙烯-醋酸乙烯共聚物)等极性热塑性聚合物。

优势场景:营养袋常需多层复合材料(如铝塑复合膜)以实现阻隔性、避光性,高频焊接可穿透多层结构,确保各层间牢固结合。

2. 焊接精度高,密封性强

局部加热:热量集中在焊接界面,避免传统热封因温度扩散导致的材料变形或封口不牢。

气密性保障:焊接接头强度高,无铸造组织,可满足营养袋对防潮、防氧化的严苛要求。

3. 生产效率与灵活性兼备

焊接速度快:单次焊接周期可缩短,支持高速流水线生产。

柔性化潜力:通过调整模具和工艺参数,可快速切换不同规格营养袋的生产,适应小批量、多品种的定制化需求。

上一篇:营养袋有哪些常见类型和特点

© 2012‐2022 浦雄实业, Inc. All rights reserved. 沪ICP备14014213号