高频焊接技术在喂食袋生产中主要应用于袋体密封、管件连接及复杂结构成型,其通过分子级熔接实现无胶水、高强度的密封效果,同时支持自动化生产与复杂设计,成为提升喂食袋安全性、可靠性和生产效率的核心工艺。具体应用场景与优势如下:

一、核心应用场景

1. 袋体密封焊接

技术原理:高频电场使PVC、PE等极性塑料分子极化摩擦生热,实现材料自身熔融结合,形成无缝密封结构。

应用效果: 密封强度达25N以上(行业标准≥15N),负压测试(-80kPa)下1分钟无泄漏,确保营养液或药物长期储存不渗漏。 表面平整无机械压痕,粗糙度Ra<0.8μm,易于清洁消毒,降低细菌滋生风险。

2. 管件连接与功能组件焊接

技术实现: 进液管/排液管焊接:通过高频焊接实现管件与袋体的无痕连接,剥离强度≥15N/15mm,避免传统胶粘工艺的脱落风险。

防漏瓣膜集成:将硅胶或热塑性弹性体制成的防漏瓣膜(如十字划口形状)直接焊接于连接管内部,无需额外组装工序,提升生产效率。

高温报警器固定:在连接管外侧焊接温度传感器(如双金属片式传感器),实时监测喂食物质温度,超温时触发声音报警,防止烫伤。

3. 复杂结构成型

三维焊接能力:通过仿形电极设计,实现异形接口(如多通道连接器、立体站立袋)的精密焊接。

多层复合焊接:支持PE/AL/NY等多层复合材料的均匀熔合,满足高阻隔性需求(如防气体渗透、防紫外线老化),延长营养液储存期至18个月以上。

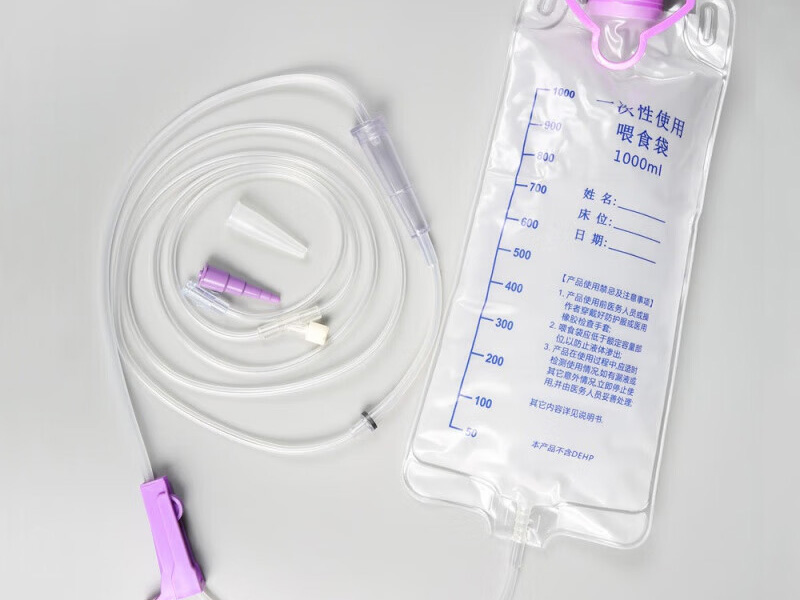

案例:某企业利用高频焊接技术生产带刻度线的透明喂食袋,刻度线与袋体一体化成型,监测误差小,同时通过共挤成型工艺实现防雾层与抗静电层集成,提升临床使用便利性。

二、技术优势总结

1. 安全性提升

无胶水残留与机械压痕,降低感染风险;密封强度高,避免营养液渗漏。 集成防漏瓣膜与高温报警器,减少喂食过程中的外溢与烫伤风险。

2. 生产效率优化

单工位速度快,支持多工位转盘生产,日产能高。 柔性生产能力突出,短时间内完成不同规格喂食袋的工艺切换,支持批量定制生产。

3. 设计自由度扩展

支持复杂结构焊接(如异形接口、多层复合材料),满足个性化医疗需求。 可焊接材料范围广,包括PVC、PE、TPU等,适配生物降解材料应用趋势。

下一篇:营养袋的典型应用有哪些

© 2012‐2022 浦雄实业, Inc. All rights reserved. 沪ICP备14014213号