TPU压延膜高频焊接是一种利用高频电磁场使材料内部分子振动产生热量,实现快速熔接的工艺,具有焊接速度快、无需第三方助剂、熔接强度高等特点,广泛应用于TPU薄膜、包装袋、医疗袋、气垫等产品制造。

一、核心原理

高频焊接通过高频电压在两层TPU材料间产生交变电磁场,使分子快速振动摩擦生热,达到熔化温度后通过模具加压融合。该过程从材料内部加热,熔接时间仅需几秒,且无需添加熔接助剂,可形成承受强大拉力的融合体。

二、TPU压延膜高频焊接效率

1. 原料选择与配方优化

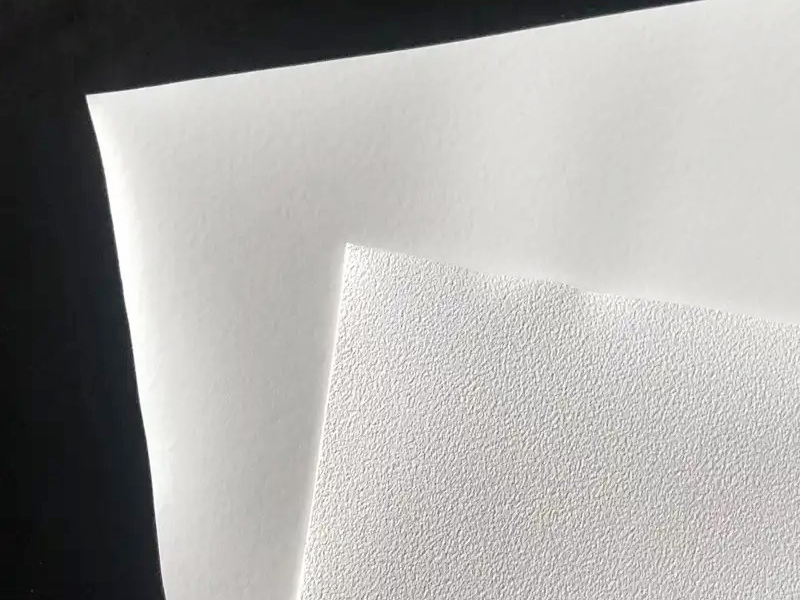

采用分层设计理念,表层选用高耐磨、抗紫外线TPU以提升耐候性,中间层使用高弹性、低温柔性TPU保证柔韧性,功能层通过添加阻隔剂或导电粒子实现气密性或电磁屏蔽等特性。同时,利用共混改性技术提升生物降解性,并通过相容剂改善层间结合力,从源头提升膜材性能。

2. 多层共挤压延工艺优化

升级设备与工艺参数,配合动态调节系统实现厚度精准控制。通过梯度温控和速比匹配消除内应力,提升膜材平整度。引入在线检测技术实时反馈数据,自动调整工艺参数,减少人工干预,提高生产稳定性。

3. 高频焊接工艺优化

匹配高频加热设备参数(如频率、功率、时间),结合气压加压系统和硅胶缓冲垫,避免焊接压痕并提升强度。优化焊接结构增加接触面积,降低泄漏风险。引入超声波清洗预处理,去除膜材表面静电和灰尘,进一步提升焊接良品率。

4. 全链条协同效率提升

通过智能化控制系统集成原料配比、压延参数、焊接工艺等环节,实现全流程自动化调控。引入先进技术和设备(如高精度模头、高频一体机),缩短生产周期。优化供应链管理,确保原料稳定供应,减少停机待料时间。

© 2012‐2022 浦雄实业, Inc. All rights reserved. 沪ICP备14014213号