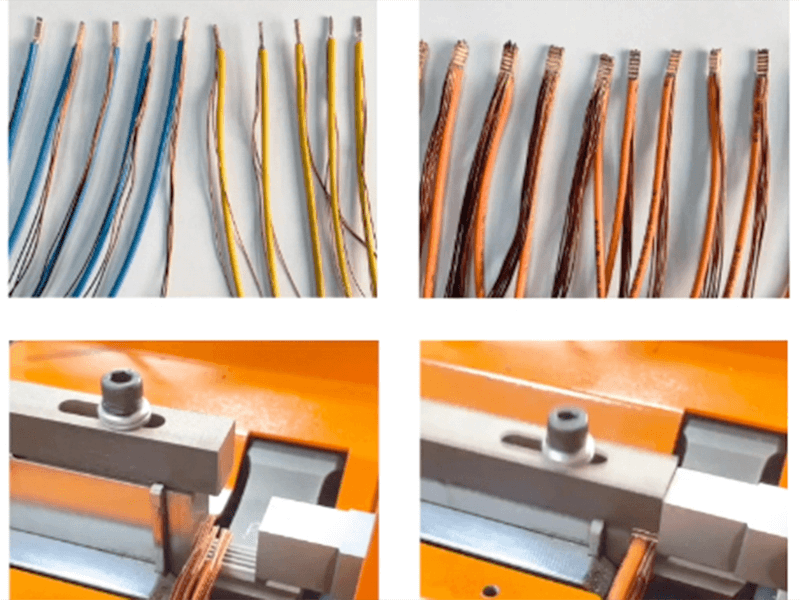

超声波金属焊接是一种特殊的焊接技术,它利用高频振动能量来连接同种金属或异种金属。 在焊接过程中,金属工件在静压力作用下,通过超声波振动产生的机械能转化为内能、形变能和有限的温升,达到再结晶温度,实现固相焊接。这种焊接方法不涉及电流输送或高温热源,因此有效地克服了电阻焊接时的飞溅和氧化问题。

一、超声波金属焊接原理

超声波金属焊接技术是利用超声波振动的机械能将能量转化为热能和塑性变形能,实现金属材料的焊接。超声波振动传递到金属材料内部后,使材料表面形成很高的变形应力。当金属材料表面形成过高的应力时,原子之间的力开始减弱,使得分子之间距离缩短,从而使分子之间的力增强。当这种力达到临界状态时,分子距离达到最小值,金属材料发生局部塑性变形。

二、超声波金属焊接的特点

1. 高焊接质量:

超声波振动可以消除焊接接头表面氧化物、污染物等,以获得更好的焊接效果和更高的焊接强度。

2. 无挥发:

该技术不需要使用溶剂,所以不会释放有毒气体和污染物。

3. 没有电压高:

超声波金属焊接不需要像传统的焊接方法那样需要施加高电压,安全性更高。

4. 焊接速度快:

超声波金属焊接速度快,可以在短时间内完成高质量的焊接工作。

5. 易于自动化:

该技术易于实现自动化,可以大大提高生产效率和产品质量。

此外,超声波金属焊接的优点包括快速融合、高强度、良好的导电性,接近冷加工状态。然而,这种方法也有其局限性,比如不适合加工太厚或焊接点位太大的物体。

上一篇:超声波清洗机的使用方法

下一篇:超声焊有哪些注意事项

© 2012‐2022 浦雄实业, Inc. All rights reserved. 沪ICP备14014213号