超声波焊接是一种高效、高质量的焊接方式,但也会存在一些问题,例如焊接不牢。针对焊接不牢的原因,我们可以从加强清洗、均匀施力和提高温度等方面入手,帮助解决焊接问题,确保焊接效果。

一、问题的原因

1. 超声波压力设置不当:用户在设置超声波压力时,可能存在配置错误或者参数不合理等问题,导致无法压下去。

2. 超声波机器故障:超声波机器可能因为长时间使用、损坏或者老化等原因而发生故障,导致无法正常使用。

3. 超声波换能器损坏:超声波机器的换能器是超声波振动的核心部件,如果因为长时间使用、碰撞损坏等原因出现问题,就会导致超声波无法正常输出。

4. 超声波机器清洗不当:超声波机器在使用过程中,会产生一些废品和残渣,如果清洗不及时或者不彻底,就会导致超声波无法正常工作。

二、调试超声波压不紧的问题

1. 调整机架高度。

首先,调整机架高度,确保当气缸降至底部时,模具的焊接表面应低于产品表面约5mm。这有助于确保焊接时气缸能完全压入产品,并且气缸在缓冲区工作,焊接必须在缓冲区完成。

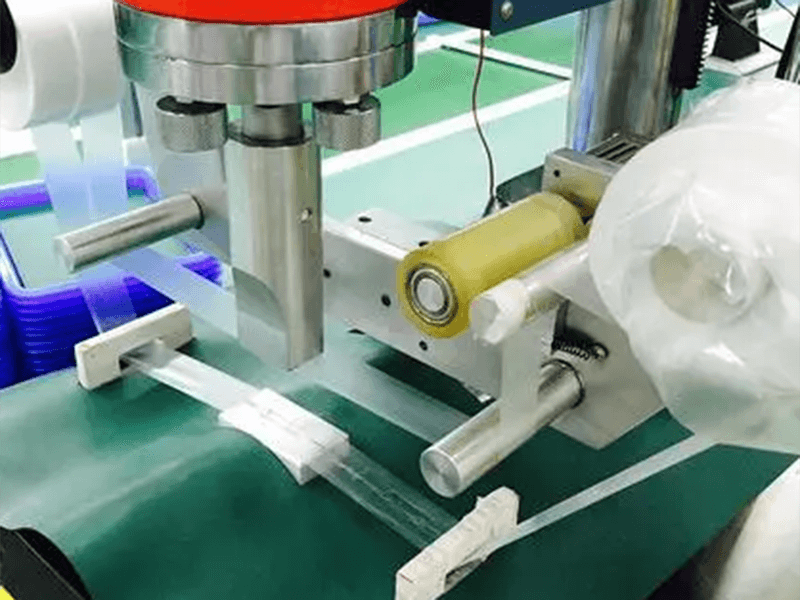

2. 安装和调整模具。

确保超声波上模具被用力杆拧紧,以避免振动和能量损失。调整模具平衡,固定底模,并检查产品是否在压实后保持平整。

3. 调整延迟的焊接保压时间。

第一次延迟是在启动按钮启动后的延迟时间,第二次焊接时间控制超声波的时间,第三次保压时间是在超高压后继续压下产品的时间。

4. 进行试焊。

在调整气压和焊接时间后进行试焊,根据产品的情况调整平衡螺母和水平调整螺母,以确保良好的焊接效果。

5. 调整震动频率和振幅。

在机器的控制面板上调整震动频率和振幅,以确保超声波模具能在适当的频率和振幅下正常工作。

6. 焊头方向和水平调整。

调整焊头的方向和水平,确保焊头与工作物件对齐并压附工作物件。固定底模在操作最方便的方向处,并调整焊头与塑料件之间的距离。

7. 焊头高低位置调整。

根据工作物件熔接的高度要求,调整焊头的高低位置,确保熔接后产品处于最适当的位置。 完成以上步骤后,超声波设备应该能够更紧密地压紧产品,实现良好的焊接效果。

上一篇:超声波清洗技术:原理与应用探索

下一篇:超声波焊接机器的操作说明

© 2012‐2022 浦雄实业, Inc. All rights reserved. 沪ICP备14014213号