医疗器械行业对产品的安全性、可靠性和一致性有着极高的要求,而塑料件的焊接质量直接影响着医疗产品的性能和使用寿命。随着医疗技术的不断进步和患者需求的日益多样化,医疗塑料产品的种类和数量也在不断增加,其焊接工艺和质量控制面临着新的挑战和机遇。

一、医用塑料焊接上超声波焊接技术的应用

1.医用适配器

医用精密部件通常由形态稳定的聚碳酸酯制成。使用超声波焊接技术,可以让两半冲压件彼此紧密接合,确保其防漏性能,同时不会产生飞散的颗粒并能将透明塑料的焊缝隐藏起来。

2.膜片与PE吹塑件的密封连接

医疗领域的PE材料薄壁吹塑制品几乎不能承受任何压力,壁厚不均匀而且待焊接的上缘无法确保始终能够工整的闭合,使用超声波焊接技术,可在产生最小压力的同时为部件带来最好的焊接效果,让PE吹塑件与膜片密封连接。

3.带滤网的塑料件

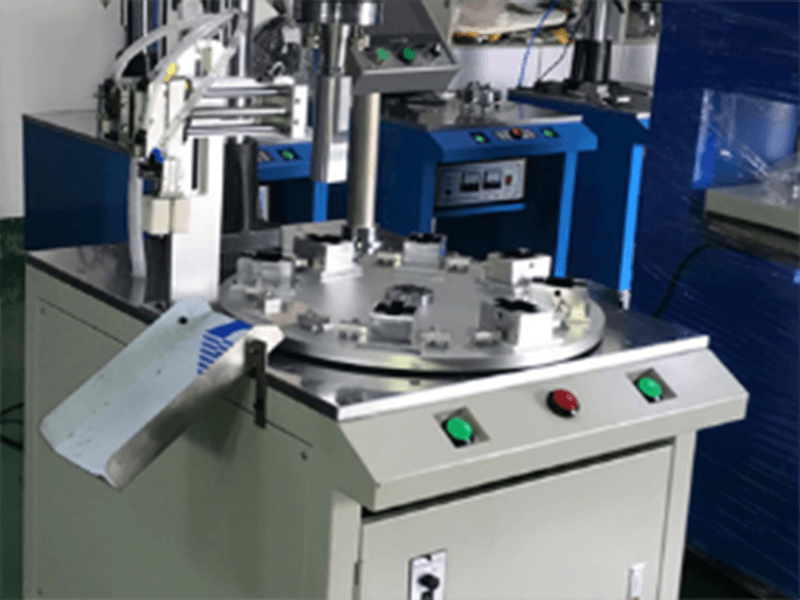

盖罩的开口必须用精细滤网封闭,以防灰尘和脏污颗粒浸入。使用超声波焊接技术可以从带状材料中冲压出滤网圆片,并在无损伤的情况下将其焊接到盖罩上。该生产步骤需要集成于全自动生产过程中,并进行全面监控和记录。

4.医用注射头

使用超声波焊接技术,可以将硅球安全、密封地固定在塑料制成的医用注射头中,且不产生颗粒物。件数较多,必须通过全自动设备生产注射部件。

5.补偿薄膜

医用塑料部件易受温度、压力和湿度波动的影响,因此必须将补偿薄膜焊接到通风通道中,且对补偿薄膜的外观和功能要求较高。使用超声波焊接技术,可以在几乎无颗粒飞溅的情况下确保焊接外形美观且密封。

6.带薄膜的医用部件

超声波焊接技术是一种经济可行的将薄膜装入医用部件中的方法,密封且不会产生颗粒物,焊接完成后膜片表面光滑不会有任何损伤,且整个焊接过程能完整记录。

7.冲压件中的薄膜

密封且不会产生飞散的颗粒,同时在接合过程中不会损坏薄膜。

二、合理设计焊接结构

焊接结构设计是影响医疗塑料产品焊接质量的关键因素之一。应遵循以下原则:

1. 避免应力集中,减小壁厚差异,预留适当的熔融空间和排气通道。

2. 采用熔融限位设计,控制熔融材料的流动和分布。

3. 优化焊接界面的形状和尺寸,提高焊接件的装配精度和稳定性。

4. 必要时采用多步焊接、振动摩擦焊接等特殊工艺,提高焊接强度和密封性。

总之,医疗器械制造企业需要根据产品的特点和要求,选择合适的焊接技术和设备,优化焊接工艺和参数,加强焊接质量的控制和管理,不断提高产品的性能、可靠性和安全性。同时,还需要与医疗器械法规、标准、临床需求等相结合,持续改进焊接技术和质量管理体系,增强产品的市场竞争力和品牌影响力。

下一篇:超声波清洗技术的安全操作指南

© 2012‐2022 浦雄实业, Inc. All rights reserved. 沪ICP备14014213号