塑料通常分为硬质塑料,如用于盖子、杯子和托盘的硬塑料和用于盖子和包装薄膜的柔性塑料。柔性塑料是使用最广泛的食品和医疗包装形式之一,这要归功于它们的成本竞争力。但是,软包装必须牢固密封。良好的热封封可防止内容物及其挥发物泄漏,也可以阻隔细菌污染。它消除了微生物污染的风险,并最大限度地减少了气体和水分含量的变化。因此,必须考虑密封区域的完整性,以确保安全。

软包装膜的密封可以通过多种方法实现。这些方法可以基于使用热封熔化和连接密封剂层,也可以基于在包装膜的内表面涂覆冷封粘合剂涂层。

热封是最常用的方法,几十年来一直用于塑料包装材料的成型和封闭。常见的发热方法包括密封条(密封钳)密封、热线(热刀)密封、感应密封、气动密封和超声波密封。在基于传导的热封中,可以通过恒定源或脉冲加热来提供加热。通过持续加热,加热管或电线和温度传感器集成在接触设备的主体中。通过脉冲加热,在接触设备的表面上放置一个基于电阻的密封带,该密封带通常还覆盖有薄的特氟龙层以获得均匀的热量分布。

密封条和密封带等接触设备的热封是通过温度、压力和时间的组合来实现的。这些参数对密封胶膜层的熔化和熔融表面的熔融具有关键作用。密封质量由产品灵敏度、设计和易用性要求来定义。良好的密封性是通过各种方法间接测量的概念,例如剥离强度试验、爆破试验、染剂渗透试验,染科参透测试,泡发射试验,蠕变试验等。密封性差(意味着层未熔合)和泄漏(意味着熔融表面的微小干扰)是当前包装中使用的热封技术遇到的主要问题。由于气体成分和水分含量的变化,即使是很小的泄漏也可能缩短产品的保质期,造成潜在的风险。在这方面开发更好的密封技术以保持产品质量已成为医疗器械包装行业非常重要的目标。

在包装设计中,有三个不同的方面与密封有关。这些方面减少了材料消耗,生产易于打开的包装并缩短了密封时间。每个给定的问题都有几个挑战。例如,在第一方面,可以通过两种方式减少用于形成密封件的材料量:减小密封宽度和减小薄膜厚度。标准条形密封件的宽度约为 10 mm;通过脉冲密封,这可以减少到 1 mm。但是,减小密封宽度可能会导致泄漏问题。此外,减小薄膜厚度以尽量减少材料消耗可能会增加密封区域针孔形成和破损的风险。对于第二个方面,可以通过控制工艺参数或修改密封剂成分来增加密封区域的可剥离性,从而生产易于打开的包装。然而,可剥离性的增加通常与难以获得气密密封有关。对于最后一个方面,通过增加每分钟生产的袋子数量,降低停留时间可以增加制造过程中的工艺产量。然而,在密封过程中,提供足够的时间来提供分子片段在密封界面上的充分扩散至关重要。总而言之,所有这些具有挑战性的方面都需要注意,密封问题的解决在于更好地了解密封机制,优化参数以及开发新技术或方法。

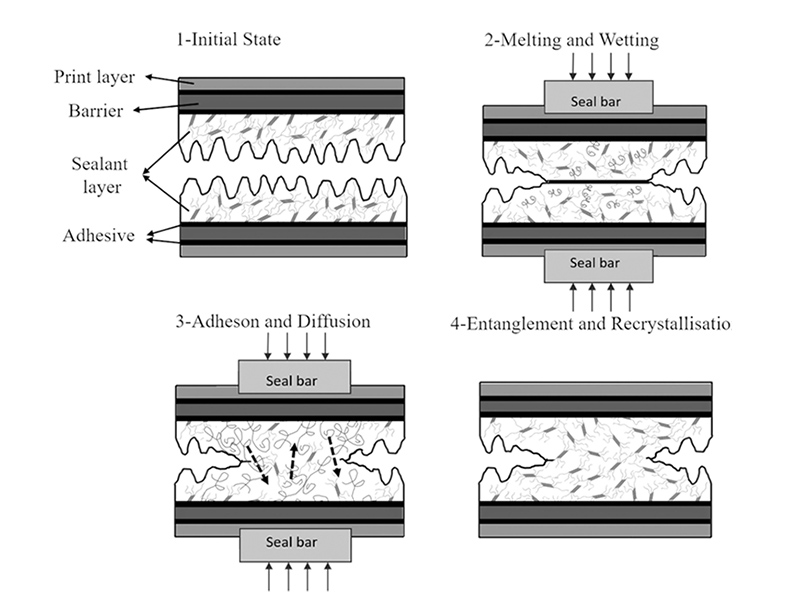

密封过程中涉及的参数基本上是:密封胶界面的熔融温度、链扩散速率(取决于分子量和长链支化)、熔体强度和结晶速率。1当熔化和热压时,两个表面在密封区域上良好接触(润湿),并且在几分之一秒内,链在界面上扩散,主要由于链声誉而产生分子纠缠。密封后,段的再结晶将表面固定在一起并增强密封强度。可视化其中每个阶段。

柔性封装热封背后的机制

扩散是热封过程的另一个关键步骤,分子的扩散率由不同的内部和外部因素得出。例如,分子链的扩散速率主要取决于分子量和链支化。长链在界面处的强度积累方面比短链更有效。此外,低分子量(Mw)链的扩散比具有较高Mw的长链发生的时间更短。因此,使用低分子量链将加快密封过程。然而,这些可能无法提供强烈的粘附和缠结。在两种不同聚合物的密封中,扩散性能在很大程度上取决于两种材料的相容性。当包装材料被密封到自身而不是不同种类的材料时,扩散速率将等于自扩散速率。分子自扩散的速率是有限的,当达到平衡渗透时,它就会停止。

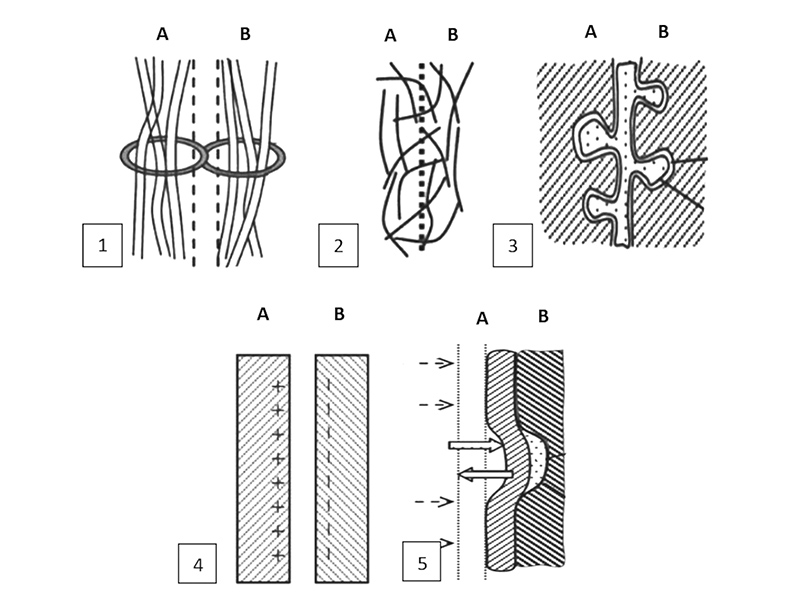

附着力在提高密封界面的强度方面起着主要作用。不同的界面自粘机制在聚合物表面的粘合中起作用:链键合、分子间键合、楔形键合、静电键合和真空键合。在软包装的热封中,粘合发生在一定的温度和有限的工艺时间内。对于无定形聚合物,足够的密封强度发展完全取决于自粘性和扩散动力学,而不是冷却引起的结晶。此外,对于半结晶聚合物,通过使用热粘测试在密封后立即测量的剥离强度表示粘合强度。然而,由于形成晶体、改变材料的韧性和流变特性,每种聚合物在冷却前后测得的剥离强度会有所不同。

微尺度的附着力。(1)链键合,(2)分子间键合,(3)楔形键合,(4)静电键合和(5)真空键合

密封区域中的缠结与通过密封厚度扩散的分子的类型、长度、Mw 和分支含量有关。在分子在热量增强的运动之后,分子之间将在新的相互作用点处出现吸引力。缠绕从密封的初始阶段开始,在熔体状态下持续到冷却过程,直到分子运动减慢。链缠的密度对最终的密封强度至关重要。此外,对于半结晶聚合物,除了熔化、润湿、扩散、粘附和缠结等其他主要密封机制外,密封过程还涉及重结晶步骤。在重结晶过程中,冷却速率对晶体生长起着重要作用。通过缓慢冷却,较大的晶体以较小的量出现。在快速冷却中,大量较小的晶体通过密封区域出现,机械性能将受到影响。

使用软包装薄膜可以制造不同类型的热封。密封类型的选择取决于包装材料的类型和包装设计的要求。根据密封剂层的可剥离性功能,密封件可分为两种不同的类型。

锁密封包含非常强大的界面交互。这种类型的密封通常是气密密封的首选。这里可以举一个真空蔬菜包装,其中的产品被进一步加工或在包装中煮沸的香肠。要打开包装,必须切割或撕裂。

热封后通过一定量的拉力打开而不会对包装材料造成任何损坏的密封件称为剥离密封。通过控制工艺温度或通过添加不相容物质来改变材料成分,可以获得弱粘合、易于打开的密封件。8剥离密封可以采用袋装或托盘配置。有许多技术可用于实现最佳的可剥离密封。最常用的三种可剥离技术是受控污染、异种树脂和受控分层。每个都有自己的优点和缺点。戈尔内和勃兰登堡描述这三种技术的基本属性。

受控分层:该技术涉及在盖料的密封剂层和底部材料之间实现初始熔合密封。然后通过共挤密封胶层的分层实现“剥离密封”。共挤内的分层发生在密封剂层和下一个内层(通常是核心层)之间。可以实现防冻或“防篡改”密封,以及可重新密封的结构。这项技术经常出现在医疗包装中。

上一篇:无菌屏障系统灭菌工艺的兼容性

下一篇:关于无菌屏障系统的热封关键点

© 2012‐2022 浦雄实业, Inc. All rights reserved. 沪ICP备14014213号