传统上,包装是医疗器械开发过程中的最后一个想法。在考虑封装之前,工程师专注于医疗器械本身的实际设计和功能。

这是理所当然的,因为医疗器械本身将用于患者,因此它需要按预期实现功能性。但是,包装也不容忽视。相反,应该在医疗器械开发过程的每个阶段都考虑它。

医疗器械的包装需要做很多复杂的工作来支持产品。它最重要的功能之一是保护内容物免受物理损坏和生物污染,

保护内容物并不是包装的唯一功能。还需要满足相关部门的某些监管要求。符合要求的特定的灭菌方法、包装材料、标签和可追溯性。

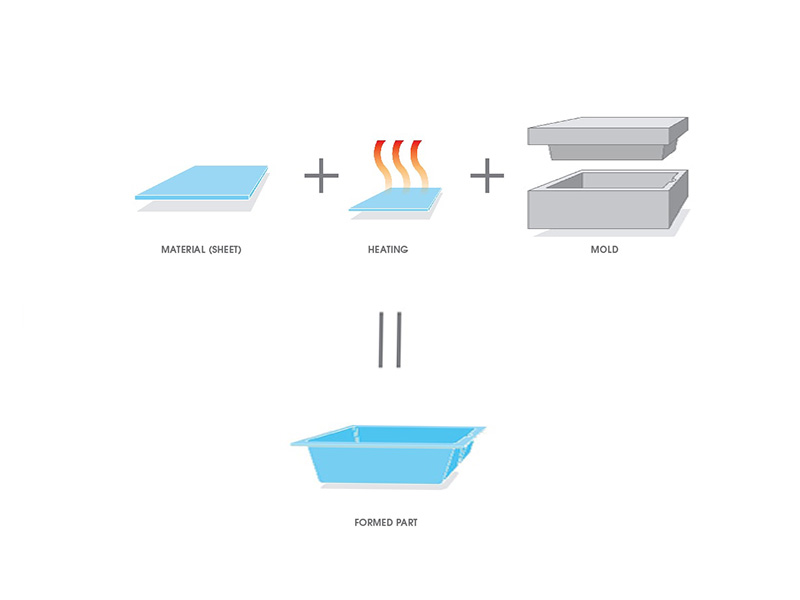

塑料热成型包装盒是医疗器械外壳保护、无菌包装、在途运输等经济高效的解决方案。塑料热成型也是医疗器械包装使用的主要制造工艺。由于这种制造工艺的高度通用性,它被广泛用于无数的应用和方法,以适应每个医疗器械生产厂家的项目。

热成型的两种主要类型是真空成型和压力成型。每种方法都采用不同的方法来以不同的饰面实现所需的形状。

真空成型是最常见的热成型方法,用于不需要大量细节的零件。例如,医疗托盘、电子外壳和病床组件都是使用真空成型工艺制造的部件。

真空成型包括将烤箱中的塑料片加热到柔韧的成型温度。然后将板材拉伸到模具上,同时模具中的真空孔和凹槽去除板材和模具之间的空气。在模具上拉伸后,将成型的零件冷却并修剪到所需的尺寸。

压力成型是一种更先进的工艺,可以生产出具有复杂特征、几何形状和纹理的部件,这是单独使用真空成型无法实现的。压力成型通常用于生产塑料外壳和医疗设备组件。

压力成型工艺类似于真空成型,将塑料片材在烘箱中加热到柔韧的成型温度,并去除片材和模具之间的空气。然而,压力成型包括一个额外的顶部工具,该工具从板材上方增加压力,当空气通过模具中的孔和凹槽被抽真空时,迫使它靠在模具的底部。

最后,医疗器械包装中使用的设计和材料也会极大地影响器械的成本。

使用的材料会极大地影响包装的成本。例如,包装可以由以下任何材料制造,其成本各不相同:

选择合适的材料不仅对确保包装符合预算限制,而且对满足法规和性能要求也至关重要。

下一篇:如何提高医疗包装盒体结构的完整性

© 2012‐2022 浦雄实业, Inc. All rights reserved. 沪ICP备14014213号